1、主要结构及工作原理

(1)主要结构

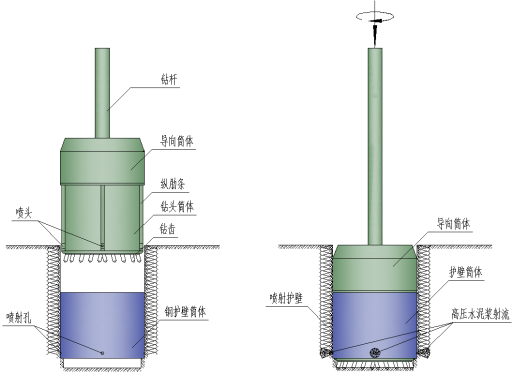

钻机旋喷护壁装置主要结构包括:钻头导向筒体、水泥浆和添加剂喷喷头、钢护壁筒体三部分。钻头导向体设置在钻头筒体上部,主要功能是保证钻头进入钻孔时位置居中。水泥浆、添加剂输入管经过钻杆导入至设在钻头筒体外壁纵肋条上的喷头处,喷头的功能是在钻机旋转钻进时进行高压水泥浆和添加剂的喷射,高压水泥浆和添加剂在喷头处混合。钢护壁筒体的功能是确保喷射水泥浆、添加剂与土体的混合物凝结之前的持形。钢护壁筒体通过钻头筒体上纵肋条带动,与钻头筒体一起旋转、下行,可以与钻头筒体分离,始终保持在成孔分下端。当成孔完成后,钢护壁筒体通过钻头筒体从孔中取出。详见图1。

图1主要结构 图2 旋喷示意

(2)工作原理

钻机钻孔时,钢护壁筒体与钻头一起转动,喷头喷射的高压水泥浆和添加剂通过钢护壁筒上喷射孔进入孔壁土层,与土体搅拌,形成土、水泥浆综合体的喷射圆筒状护壁。喷射形成的土、水泥浆综合体受钢护壁筒约束,并快速凝结。当钻进带动钢护壁筒下行,土、水泥浆综合体脱离钢护壁筒约时,已经凝结到自持形状态。随钻孔继续进行,土、水泥浆综合体继续凝结,最后形成钻孔护壁。见图2。

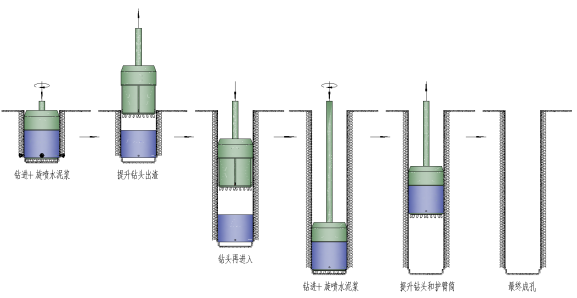

(3)钻孔流程

钻孔流程主要分为:钻头筒体进入钢护壁筒进行钻进,同时水泥浆、添加剂通过喷嘴高压喷出,形成土、水泥浆综合体护壁圈;钻头筒体中土体装满之后,停止喷射,从钢护壁筒中提升钻头筒体至孔外弃渣;钻头筒体再次进入钢护壁筒进行下一轮钻进+旋喷;......;钻孔达到设计深度时,钻头从孔中取出时,将钢护壁筒一起取出。详见图3所示。

图3 钻孔流程示意图

(4)有关喷头功能

添加剂的作用是快速凝结、早强,不能再水泥浆输送路径中加入,否者会堵塞管道。因此,喷头是水泥浆与添加剂开始混合的地方。采用高压水泥浆喷射时产生的负压,将添加剂吸出来,在喷头处进行初步混合。

2、关键技术

(1)喷头处添加剂与高压水泥浆混合技术;

(2)水泥浆速凝早强剂研制;

(3)水泥浆、添加剂引入钻杆技术;

(4)不同土层水泥浆添加剂配比方法;

(5)钻进、旋转速度与喷射点数量、孔径的相关关系确定方法。

3、技术特点

(1)具有旋挖机所有优势和特点;

(2)护壁施工不需要单独工期,没有人工介入,对钻机成孔时间影响不大:

(3)护壁主要靠水泥浆凝结土体,对土体种类依赖不大,几乎适合于任何土层。特别适用于碎石土,砂卵石土、杂填土、流沙等容易塌孔的土层;

(4)调整水泥浆压力,就目前旋喷设备能力可完成0.2-1.0m厚的护壁筒,满足任何孔径的钻孔;

(5)形成护壁与孔深关系不大,适用于深孔施工;

(6)护壁与钻孔同时完成,且维持相当长时间的孔壁稳定,保证桩体施工时不会出现塌孔,避免质量事故发生;

(7)旋喷护壁封水性能好,确保地下水不从孔壁渗入孔内;

(8)技术所需要的设备都是成熟、常用设备,实施可行性好;

(9)装置结构简单、造价低廉、对场地不污染、没有大型设备和大量配件堆积,只要钻机能够使用的场地都可实施;

(10)技术容易与已有各类钻机配套,形成新型钻孔、护壁一体机。

4、技术发展前景

迄今为止,在避免塌孔的所有技术、设备中,没有任何一种可以与钻机旋喷护壁技术相比较,也没有同时具有的上述特点的技术,由此可见其发展前景。

在大孔径、超长桩土层成孔时,该技术更容易体现成本低、工期快、可靠性好的特点,有望取代现行技术。

旋喷护壁技术的出现不但解决了塌孔问题,而且拓展了旋挖技术的应用范围,有可能取代全套管回旋成孔技术。

渝ICP备20009422号-1

技术支持: 盛世汇博

渝ICP备20009422号-1

技术支持: 盛世汇博